Endüstriyel Kantarlarda PLC Entegrasyonu

Endüstriyel tesislerde kullanılan kantar sistemleri artık yalnızca ağırlık gösteren cihazlar değildir. Modern üretim hatlarında kantarlar; dozajlama, reçeteli üretim, stok kontrolü ve ERP entegrasyonu gibi birçok sürecin aktif bir parçasıdır.

Bu noktada PLC entegrasyonu, kantar sistemini üretim hattının akıllı bir bileşeni haline getirir.

Bu yazıda endüstriyel kantarlarda PLC entegrasyonunun nasıl yapıldığını ve dikkat edilmesi gereken teknik detayları inceleyeceğiz.

1️⃣ Endüstriyel Kantar Sistemi Nedir?

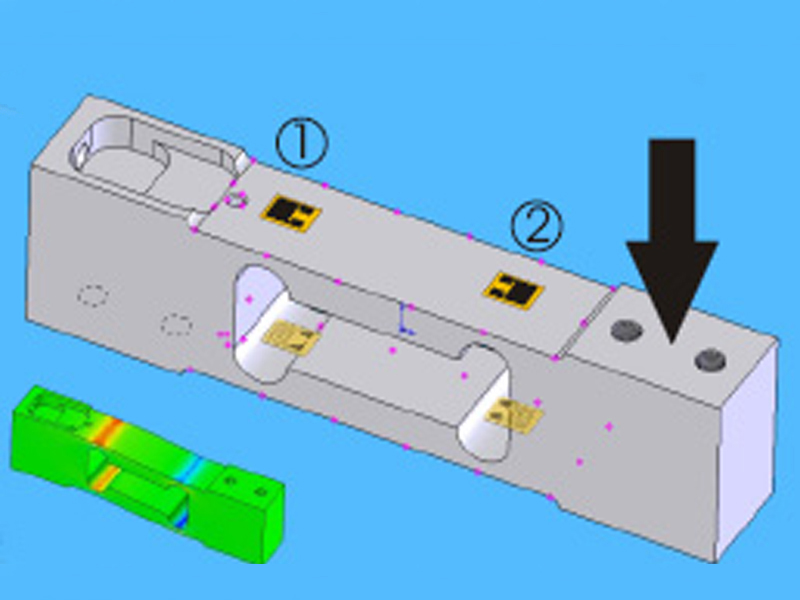

Endüstriyel kantar sistemleri genellikle şu bileşenlerden oluşur:

-

Loadcell (yük hücresi)

-

Junction box (çoklu loadcell sistemlerde)

-

Tartım indikatörü veya transmitter

-

PLC veya kontrol sistemi

-

Operatör paneli (HMI / SCADA)

PLC entegrasyonu ile kantar artık sadece ölçüm yapan değil, proses yöneten bir bileşen haline gelir.

2️⃣ PLC ile Kantar Entegrasyon Yöntemleri

🔹 1. Analog Sinyal ile Entegrasyon

Kantar indikatörü genellikle:

-

4–20 mA

-

0–10 V

analog çıkış verir.

PLC analog modülüne bağlanarak ağırlık değeri okunur.

Avantajları:

-

Basit kurulum

-

Düşük maliyet

Dezavantajları:

-

Gürültüye açık

-

Sinyal hassasiyeti sınırlı

-

Kalibrasyon kayması yaşanabilir

🔹 2. Dijital Haberleşme ile Entegrasyon

Daha profesyonel yöntemdir.

Kantar indikatörü aşağıdaki protokollerle PLC’ye bağlanabilir:

-

Modbus RTU

-

Modbus TCP

-

Profinet

-

Profibus

-

Ethernet/IP

Avantajları:

-

Daha stabil veri

-

Yüksek hassasiyet

-

Uzun mesafede güvenilir iletişim

-

Ek parametre erişimi (durum, hata, brüt/net değer)

Modern tesislerde genellikle dijital entegrasyon tercih edilir.

3️⃣ PLC Yazılımında Dikkat Edilmesi Gerekenler

PLC tarafında entegrasyon yalnızca veri okumak değildir.

Aşağıdaki fonksiyonlar tasarlanmalıdır:

-

Brüt / Net ağırlık hesaplama

-

Dara alma (Tare)

-

Sıfırlama (Zero)

-

Hızlı / yavaş dolum kontrolü

-

Tolerans kontrolü

-

Aşırı yük alarmı

-

Filtre süresi ayarı

Özellikle dozajlama uygulamalarında:

-

%90 hızlı dolum

-

%10 yavaş dolum

-

Hedef ± tolerans kontrolü

algoritması uygulanmalıdır.

4️⃣ Endüstriyel Kantarlarda En Sık Karşılaşılan Sorunlar

❌ Analog sinyal gürültüsü

❌ Topraklama problemi

❌ Yanlış ölçeklendirme (scaling)

❌ Haberleşme timeout hataları

❌ Mekanik montajdan kaynaklı ölçüm sapmaları

PLC entegrasyonunda yazılım ve elektrik tasarımı birlikte düşünülmelidir.

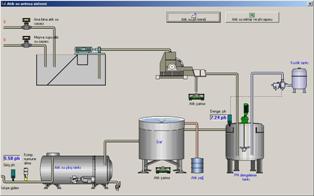

5️⃣ SCADA ve ERP Entegrasyonu

PLC entegrasyonu sonrası sistem şu avantajları sağlar:

-

Parti bazlı üretim kaydı

-

Hammadde tüketim raporu

-

Stok takibi

-

Üretim analizleri

-

ERP veri aktarımı

Özellikle SCADA sistemi ile birlikte kullanıldığında kantar artık bir veri kaynağına dönüşür.

6️⃣ Saha Deneyiminden Kritik Tavsiyeler

Ferhat tarzı net maddeler:

✔ Mümkünse analog yerine dijital haberleşme kullan

✔ Loadcell transmitter kullanımı stabiliteyi artırır

✔ Filtre süresini proses hızına göre ayarla

✔ Haberleşmede watchdog kontrolü yap

✔ Scaling hesabını PLC içinde iki kez kontrol et

✔ Tolerans alarmı olmadan üretime izin verme

7️⃣ idas Otomasyon olarak uzun yıllar tecrübemizle

Endüstriyel kantarlarda PLC entegrasyonu, ölçüm sistemini üretim kontrol mekanizmasının merkezine yerleştirir.

Doğru entegrasyon sayesinde:

-

Hassas dozajlama yapılır

-

Ürün standardı korunur

-

Operatör hatası azalır

-

Veri kayıt ve izlenebilirlik sağlanır

Kantar artık yalnızca ölçen değil, üretimi yöneten bir bileşendir.

Akıllı Sera Otomasyonu | Akıllı üretim ve otomasyon | Atık Su Arıtma Tesisi Elektrik otomasyon | Bant kantarı | Bant kantarlı dozajlama otomasyonu | cep telefonu üzerinden tartım dozajlama sistemi kontrolü | Elektronik otomasyon | Endüktif Sensör | Endüstri 4.0 için Gereken ve Beklenen Yenilikler | Endüstri 5.0 | Enerji Tasarrufu Nedir | Fabrika Otomasyonu | Konveyör otomasyon | inkjet konveyörü | Spiral Konveyör | Van tipi araç yükleyiciler (VL) | Palet Asansörleri | Palet Taşıma Asansörleri | Yük Asansörü – Hidrolik Yük Taşıma | Palet Taşıma Asansörü | yük-palet-asansörü | Palet Taşıma Sistemleri | Zincirli Kontinü Asansör | Palet taşıma konveyörü |

Faydalı bilgiler : Kablo Seçim Cetveli | PLC | HMI | SCADA | Endüstri 4.0 | Endüstri 5.0 | Endüstri 4.0 ve 5.0 | Servo motor | AC motor | Step motor | DC motor | Loadcell | Konveyör | Profinet | Direnç değeri okuma | Palet | Otomasyon | Konveyör | Yapay zeka |

Yorum Yok