Fabrikalarda Enerji İzleme Sistemi Kurulumu

Enerji maliyetleri, modern fabrikalarda üretim maliyetinin en büyük kalemlerinden biri haline gelmiştir. Plansız tüketim, reaktif ceza bedelleri ve verimsiz makineler işletmelere ciddi kayıplar yaşatır.

Bu nedenle enerji izleme sistemi (Energy Monitoring System – EMS), artık bir lüks değil zorunluluktur.

Bu yazıda fabrikalarda enerji izleme sisteminin nasıl kurulduğunu, hangi ekipmanların kullanıldığını ve sahada dikkat edilmesi gereken teknik detayları adım adım ele alıyoruz.

1️⃣ Enerji İzleme Sistemi Nedir?

Enerji izleme sistemi; elektrik, su, doğalgaz, buhar ve basınçlı hava gibi enerji kaynaklarının anlık ve geçmişe dönük tüketimini ölçen, kaydeden ve analiz eden sistemdir.

Amaç:

-

Tüketimi görmek

-

Kaybı tespit etmek

-

Verimliliği artırmak

-

Ceza bedellerini önlemek

-

KPI bazlı raporlama yapmak

2️⃣ Sistem Bileşenleri

Bir enerji izleme sistemi genellikle şu bileşenlerden oluşur:

🔹 Enerji Analizörleri

Panolara takılan ve şu değerleri ölçen cihazlardır:

-

Akım (A)

-

Gerilim (V)

-

Aktif güç (kW)

-

Reaktif güç (kVAr)

-

Görünür güç (kVA)

-

Güç faktörü (Cosφ)

-

Harmonikler

-

Toplam enerji (kWh)

🔹 Akım Trafosu (CT)

Yüksek akımı ölçülebilir seviyeye düşürür.

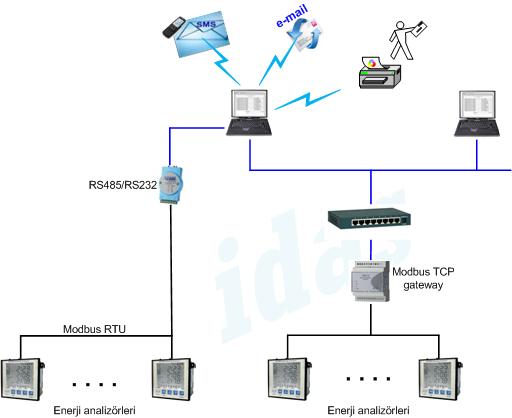

🔹 Haberleşme Altyapısı

Genellikle:

-

Modbus RTU

-

Modbus TCP

-

Profinet

-

Ethernet

kullanılır.

🔹 PLC veya Gateway

Veriyi toplar ve üst sisteme aktarır.

🔹 SCADA Yazılımı

Veri kaydı, grafik, alarm ve raporlama için kullanılır.

3️⃣ Kurulum Adımları

1. Enerji Haritalama (Energy Mapping)

İlk adım, fabrikanın enerji dağılım yapısını çıkarmaktır:

-

Ana pano

-

Trafo çıkışı

-

Alt dağıtım panoları

-

Büyük tüketiciler (kompresör, fırın, konveyör hattı vb.)

Hangi noktaların izleneceği belirlenir.

2. Ölçüm Noktalarının Belirlenmesi

Temel prensip:

Ana giriş + kritik yükler mutlaka ölçülmelidir.

Örnek:

-

Trafo çıkışı

-

Kompresör hattı

-

Soğutma grubu

-

Üretim hattı bazlı panolar

3. Enerji Analizör Montajı

Dikkat edilmesi gerekenler:

-

Doğru CT oranı seçimi

-

Faz sıralaması kontrolü

-

CT yönü doğru olmalı

-

Nötr bağlantısı doğru yapılmalı

-

Sigortalı besleme kullanılmalı

Yanlış CT yönü negatif güç gösterir.

4. Haberleşme Altyapısı

Genellikle RS485 hattı kullanılır.

Dikkat edilmesi gerekenler:

-

Hat sonlandırma direnci (120Ω)

-

Maksimum kablo uzunluğu

-

Parazitli ortamdan uzak güzergah

-

Ekranlı kablo kullanımı

Büyük tesislerde TCP/IP tercih edilir.

5. PLC ve SCADA Entegrasyonu

PLC tarafında:

-

Register adresleri doğru girilmeli

-

Scaling yapılmalı

-

Float / Integer veri tipine dikkat edilmeli

SCADA tarafında:

-

Anlık izleme ekranı

-

Günlük / aylık tüketim grafikleri

-

Reaktif alarmı

-

Güç faktörü alarmı

-

Talep (Demand) izleme

oluşturulmalıdır.

4️⃣ Reaktif Güç ve Ceza Takibi

Türkiye’de reaktif güç sınırları aşılırsa ceza uygulanır.

Bu nedenle sistemde şu alarmlar olmalıdır:

-

Cosφ < 0.98

-

Reaktif oran > limit

-

Kompanzasyon arızası

Enerji izleme sistemi kompanzasyon sisteminin doğru çalışıp çalışmadığını gösterir.

5️⃣ Enerji Analizi ve Raporlama

Enerji izleme sisteminin en büyük faydası raporlamadır.

Örnek analizler:

-

kWh / ürün başı tüketim

-

Vardiya bazlı karşılaştırma

-

Pik talep saatleri

-

Harmonik analizi

-

Boşta çalışma tüketimi

Bu veriler üretim optimizasyonuna doğrudan katkı sağlar.

6️⃣ Gelişmiş Uygulamalar

Profesyonel tesislerde şu özellikler eklenir:

-

Web tabanlı dashboard

-

Uzaktan erişim

-

ERP entegrasyonu

-

Enerji KPI ekranları

-

Karbon ayak izi hesaplama

-

ISO 50001 uyumlu raporlama

7️⃣ Saha Deneyiminden Kritik Tavsiyeler

Ferhat netliğinde maddeler:

✔ Sadece ana panoyu ölçmek enerji izleme değildir

✔ CT oranı yanlışsa tüm sistem hatalıdır

✔ Kompanzasyon panosu mutlaka ayrı izlenmeli

✔ Reaktif alarmı olmadan sistem eksiktir

✔ SCADA’da veri kaydı yoksa sistemin anlamı yoktur

✔ Enerji verisi üretim verisiyle ilişkilendirilmelidir

8️⃣ idas Otomasyon olarak uzun yıllar tecrübemizle :

Fabrikalarda enerji izleme sistemi kurmak; yalnızca cihaz takmak değil, veriyi anlamlı hale getirmek demektir.

Doğru kurulan bir sistem:

-

Enerji maliyetini düşürür

-

Reaktif cezaları önler

-

Verimsiz makineleri ortaya çıkarır

-

Üretim başına enerji maliyetini hesaplatır

-

Yönetim için net KPI sunar

Enerji ölçülmeyen yerde kontrol edilemez.

Akıllı Sera Otomasyonu | Akıllı üretim ve otomasyon | Atık Su Arıtma Tesisi Elektrik otomasyon | Bant kantarı | Bant kantarlı dozajlama otomasyonu | cep telefonu üzerinden tartım dozajlama sistemi kontrolü | Elektronik otomasyon | Endüktif Sensör | Endüstri 4.0 için Gereken ve Beklenen Yenilikler | Endüstri 5.0 | Enerji Tasarrufu Nedir | Fabrika Otomasyonu | Konveyör otomasyon | inkjet konveyörü | Spiral Konveyör | Van tipi araç yükleyiciler (VL) | Palet Asansörleri | Palet Taşıma Asansörleri | Yük Asansörü – Hidrolik Yük Taşıma | Palet Taşıma Asansörü | yük-palet-asansörü | Palet Taşıma Sistemleri | Zincirli Kontinü Asansör | Palet taşıma konveyörü |

Faydalı bilgiler : Kablo Seçim Cetveli | PLC | HMI | SCADA | Endüstri 4.0 | Endüstri 5.0 | Endüstri 4.0 ve 5.0 | Servo motor | AC motor | Step motor | DC motor | Loadcell | Konveyör | Profinet | Direnç değeri okuma | Palet | Otomasyon | Konveyör | Yapay zeka |

Yorum Yok