Konveyör Sistemlerinde Arıza Analizi

Konveyör sistemleri üretim hatlarının omurgasıdır.

Ancak küçük bir arıza bile tüm hattın durmasına neden olabilir.

Plansız duruşlar:

-

Üretim kaybı

-

Teslimat gecikmesi

-

Yüksek bakım maliyeti

-

Enerji kaybı

oluşturur.

Bu nedenle arızayı gidermek kadar, doğru analiz etmek de kritik öneme sahiptir.

Arıza Analizi Nedir?

Arıza analizi, bir sistemde meydana gelen sorunun:

-

Gerçek kök nedenini bulma

-

Tekrarlamasını önleme

-

Sistem performansını iyileştirme

amacıyla yapılan teknik değerlendirme sürecidir.

Sadece “parçayı değiştirmek” arıza analizi değildir.

Konveyör Sistemlerinde En Sık Görülen Arızalar

1️⃣ Motor Aşırı Isınması

Olası nedenler:

-

Aşırı yük

-

Yanlış motor seçimi

-

Yetersiz havalandırma

-

İnverter parametre hatası

2️⃣ Bant Kayması veya Kopması

Olası nedenler:

-

Yanlış gerginlik ayarı

-

Rulo hizasızlığı

-

Aşırı yük

-

Yetersiz bakım

3️⃣ Zincir Aşınması ve Kopması

Olası nedenler:

-

Yetersiz yağlama

-

Yüksek tork

-

Yanlış redüktör oranı

-

Mekanik hizasızlık

4️⃣ Sensör Hataları

Olası nedenler:

-

Toz ve kir birikimi

-

Yanlış montaj

-

Elektriksel parazit

-

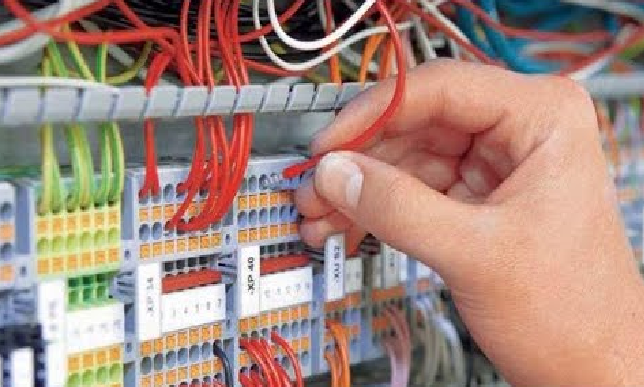

Kablo hasarı

5️⃣ Redüktör Arızaları

Olası nedenler:

-

Aşırı yük

-

Yağ eksikliği

-

Yanlış hizalama

-

Sürekli şok yük

Arıza Analizi Nasıl Yapılmalı?

1️⃣ Belirtiyi Tanımla

-

Durma noktası neresi?

-

Hangi koşulda oluşuyor?

-

Sürekli mi, aralıklı mı?

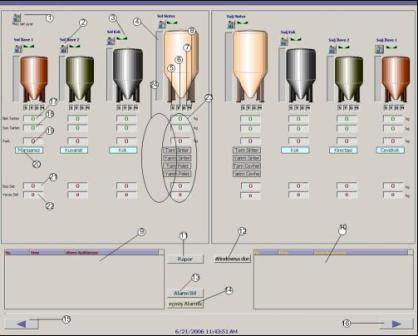

2️⃣ Veri Topla

-

Motor akım değerleri

-

İnverter hata kodları

-

PLC alarm kayıtları

-

SCADA geçmiş verileri

Modern tesislerde bu veriler Endüstri 4.0 altyapısı sayesinde kayıt altındadır.

3️⃣ Kök Neden Analizi Yap

Yaygın yöntemler:

-

5 Neden (5 Why) Analizi

-

Balık kılçığı diyagramı

-

Pareto analizi

4️⃣ Kalıcı Çözüm Uygula

Sadece parçayı değiştirmek yerine:

✔️ Tasarım iyileştirmesi

✔️ Parametre optimizasyonu

✔️ Sensör konum değişikliği

✔️ Motor kapasite revizyonu

gibi kalıcı çözümler uygulanmalıdır.

Konveyör Arızalarının Önlenmesi İçin Öneriler

✔️ Periyodik bakım planı oluşturun

✔️ Motor akım takibi yapın

✔️ Zincir ve bant gerginliğini düzenli kontrol edin

✔️ Sensör temizlik programı uygulayın

✔️ İnverter parametrelerini optimize edin

✔️ Yedek parça stok planı oluşturun

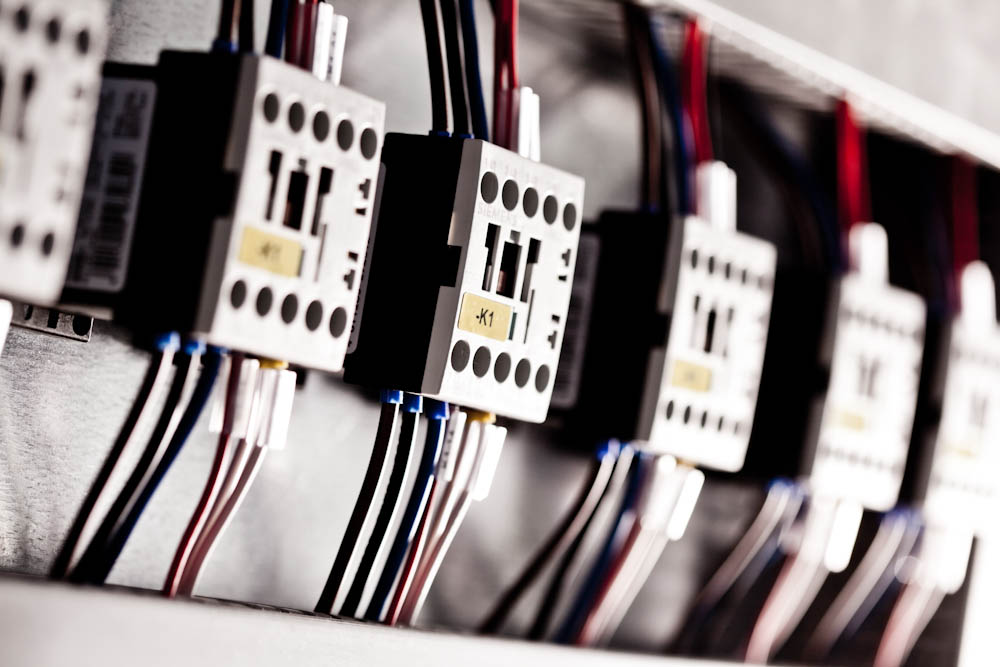

PLC ve İnverter Üzerinden Arıza Takibi

Modern konveyör sistemlerinde:

-

Aşırı akım alarmı

-

Termik koruma

-

Tork limiti

-

Hız sapma uyarısı

-

Sensör hata bildirimi

PLC üzerinden izlenebilir.

Bu yapı sayesinde arıza oluşmadan müdahale edilebilir.

En Sık Yapılan Hata

❌ Arızayı sadece mekanik görmek

❌ Elektriksel verileri incelememek

❌ Tekrarlayan sorunu kayıt altına almamak

❌ Kök neden yerine geçici çözüm uygulamak

Doğru Arıza Analizinin Faydaları

✔️ Plansız duruş azalır

✔️ Bakım maliyeti düşer

✔️ Ekipman ömrü uzar

✔️ Üretim sürekliliği sağlanır

✔️ OEE değeri artar

idas Endüstriyel olarak uzun yıllar tecrübemizle :

Konveyör sistemlerinde arıza kaçınılmaz olabilir.

Ancak tekrarlayan arızalar kaçınılmaz değildir.

Doğru veri analizi ve mühendislik yaklaşımı ile sistem daha stabil ve verimli hale getirilebilir.

Arıza çözmek değil, arızayı önlemek asıl hedeftir.

Akıllı Sera Otomasyonu | Akıllı üretim ve otomasyon | Atık Su Arıtma Tesisi Elektrik otomasyon | Bant kantarı | Bant kantarlı dozajlama otomasyonu | cep telefonu üzerinden tartım dozajlama sistemi kontrolü | Elektronik otomasyon | Endüktif Sensör | Endüstri 4.0 için Gereken ve Beklenen Yenilikler | Endüstri 5.0 | Enerji Tasarrufu Nedir | Fabrika Otomasyonu | Konveyör otomasyon | inkjet konveyörü | Spiral Konveyör | Van tipi araç yükleyiciler (VL) | Palet Asansörleri | Palet Taşıma Asansörleri | Yük Asansörü – Hidrolik Yük Taşıma | Palet Taşıma Asansörü | yük-palet-asansörü | Palet Taşıma Sistemleri | Zincirli Kontinü Asansör | Palet taşıma konveyörü | scada veri toplama | teleskopik konveyörler | teleskopik konveyör |

Akıllı Sera Otomasyonu | Akıllı üretim ve otomasyon | Atık Su Arıtma Tesisi Elektrik otomasyon | Bant kantarı | Bant kantarlı dozajlama otomasyonu | cep telefonu üzerinden tartım dozajlama sistemi kontrolü | Elektronik otomasyon | Endüktif Sensör | Endüstri 4.0 için Gereken ve Beklenen Yenilikler | Endüstri 5.0 | Enerji Tasarrufu Nedir | Fabrika Otomasyonu | Konveyör otomasyon | inkjet konveyörü | Spiral Konveyör | Van tipi araç yükleyiciler (VL) | Palet Asansörleri | Palet Taşıma Asansörleri | Yük Asansörü – Hidrolik Yük Taşıma | Palet Taşıma Asansörü | yük-palet-asansörü | Palet Taşıma Sistemleri | Zincirli Kontinü Asansör | Palet taşıma konveyörü |

Faydalı bilgiler : Kablo Seçim Cetveli | PLC | HMI | SCADA | Endüstri 4.0 | Endüstri 5.0 | Endüstri 4.0 ve 5.0 | Servo motor | AC motor | Step motor | DC motor | Loadcell | Konveyör | Profinet | Direnç değeri okuma | Palet | Otomasyon | Konveyör | Yapay zeka |

Yorum Yok