Reçeteli Üretim Sistemleri Nasıl Kurulur?

Endüstriyel üretimde kalite standardizasyonunun en önemli unsurlarından biri reçeteli üretim sistemleridir. Özellikle gıda, kimya, ilaç, plastik ve yem sektörlerinde her partinin aynı içerik ve oranlarda üretilmesi zorunludur.

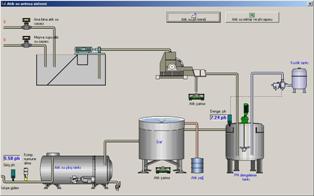

Reçeteli üretim sistemi; hammaddelerin belirlenen oran ve sırayla, otomatik olarak dozajlanmasını, karıştırılmasını ve raporlanmasını sağlayan otomasyon altyapısıdır.

Bu yazıda reçeteli üretim sisteminin nasıl kurulduğunu teknik adımlarla inceleyeceğiz.

1️⃣ Reçeteli Üretim Sistemi Nedir?

Reçeteli üretim sistemi, operatörün seçtiği ürün reçetesine göre:

-

Hangi hammaddenin

-

Ne kadar miktarda

-

Hangi sırayla

-

Hangi toleransla

dozajlanacağını belirleyen ve süreci otomatik yöneten kontrol sistemidir.

Bu yapı genellikle:

-

PLC kontrolü

-

SCADA veya HMI arayüzü

-

Tartım (gravimetrik) sistemi

-

Dozajlama ekipmanları

-

Raporlama ve veri kayıt altyapısı

ile birlikte çalışır.

2️⃣ Sistem Kurulum Aşamaları

🔹 Aşama 1: Proses Analizi

Önce şu sorular netleştirilir:

-

Kaç farklı ürün üretilecek?

-

Kaç farklı hammadde var?

-

Parti bazlı mı sürekli üretim mi?

-

Hassasiyet gereksinimi nedir?

-

Tolerans aralığı nedir?

Bu analiz yapılmadan sistem kurulmaz.

🔹 Aşama 2: Dozajlama Yönteminin Seçilmesi

Reçeteli üretimde genellikle gravimetrik sistem tercih edilir çünkü yoğunluk değişimlerinden etkilenmez.

Hammadde tipine göre:

-

Toz malzeme → Vidalı dozajlayıcı

-

Granül → Besleyici konveyör

-

Sıvı → Debimetre veya tartım tankı

-

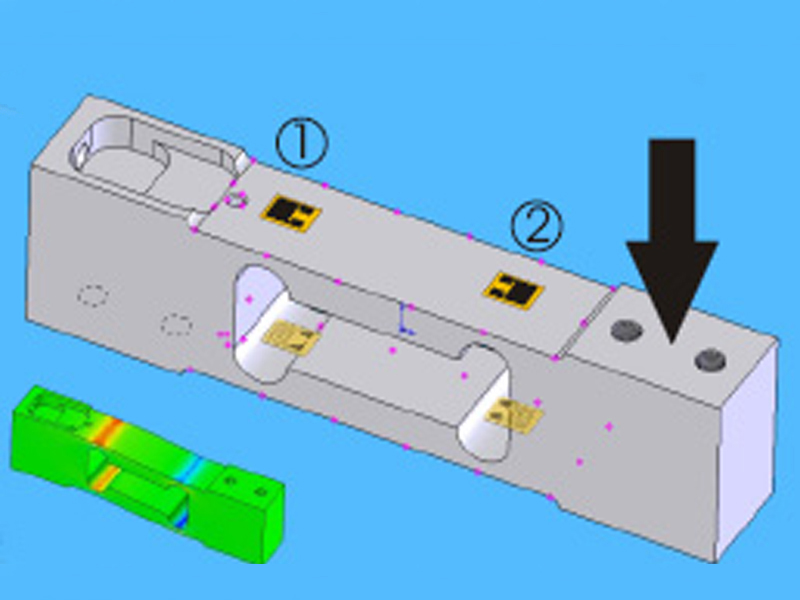

Mikro katkılar → Hassas loadcell sistemi

🔹 Aşama 3: Tartım Altyapısının Kurulması

Bu aşamada:

-

Platform kantarı

-

Tartım tankı

-

Bunker loadcell sistemi

kurulur.

Doğru montaj ve köşe düzeltme yapılmadan reçeteli sistem stabil çalışmaz.

🔹 Aşama 4: PLC Yazılımı

Sistemin beyni PLC’dir.

PLC yazılımında:

-

Reçete veri tablosu oluşturulur

-

Her hammaddenin hedef değeri tanımlanır

-

Tolerans kontrolü yapılır

-

Hızlı / yavaş dolum algoritması yazılır

-

Hata yönetimi eklenir

Örneğin:

-

%90’a kadar hızlı dolum

-

Son %10’da yavaş dolum

-

Hedef ± tolerans kontrolü

Bu yöntem overshoot’u azaltır.

🔹 Aşama 5: Operatör Arayüzü (HMI / SCADA)

Operatör şunları yapabilmelidir:

-

Yeni reçete oluşturma

-

Mevcut reçeteyi düzenleme

-

Parti başlatma / durdurma

-

Anlık tartım değerini izleme

-

Alarm takibi

-

Parti raporu alma

SCADA sistemine bağlandığında ise:

-

Parti geçmişi

-

Hammadde tüketim raporu

-

Üretim verimlilik analizi

alınabilir.

🔹 Aşama 6: Veri Kayıt ve İzlenebilirlik

Modern üretimde en kritik konu izlenebilirliktir.

Sistemde şu bilgiler kayıt altına alınmalıdır:

-

Parti numarası

-

Üretim tarihi

-

Kullanılan reçete

-

Gerçek dozaj değerleri

-

Operatör bilgisi

-

Hata kayıtları

Bu özellikle gıda ve ilaç sektöründe zorunludur.

3️⃣ Reçeteli Üretim Sistemlerinde Sık Yapılan Hatalar

❌ Sadece hacim bazlı dozajlama kullanmak

❌ Tolerans kontrolü yapmamak

❌ Hızlı/yavaş dolum algoritması kullanmamak

❌ Veri kaydı tutmamak

❌ Operatöre fazla manuel müdahale hakkı vermek

4️⃣ Saha Deneyimine Dayalı Tavsiyeler

Ferhat tarzında net maddeler:

✔ Mikro hammaddeleri ayrı hassas sistemde dozajla

✔ Her hammaddenin ayrı alarm toleransı olsun

✔ Reçete değişiminde eski değerleri logla

✔ Operatör yetkilendirmesi yap

✔ Parti bitmeden yeni parti başlatmaya izin verme

✔ Loadcell filtre süresini proses hızına göre ayarla

5️⃣ Reçeteli Üretim Sisteminin Avantajları

-

Standart ürün kalitesi

-

Hammadde tasarrufu

-

Operatör hatasının azalması

-

İzlenebilirlik

-

Raporlanabilir üretim

-

ERP entegrasyonu imkanı

6️⃣ idas Endüstriyel olarak uzun yıllar tecrübemizle

Reçeteli üretim sistemleri, modern endüstriyel tesislerde kaliteyi garanti altına alan en önemli otomasyon altyapılarından biridir.

Doğru analiz, doğru dozajlama ekipmanı ve güçlü PLC yazılımı ile kurulan bir sistem:

-

Üretim verimliliğini artırır

-

Fire oranını düşürür

-

Ürün standardını korur

Reçeteli üretim sadece otomasyon değil, aynı zamanda proses disiplini demektir.

Akıllı Sera Otomasyonu | Akıllı üretim ve otomasyon | Atık Su Arıtma Tesisi Elektrik otomasyon | Bant kantarı | Bant kantarlı dozajlama otomasyonu | cep telefonu üzerinden tartım dozajlama sistemi kontrolü | Elektronik otomasyon | Endüktif Sensör | Endüstri 4.0 için Gereken ve Beklenen Yenilikler | Endüstri 5.0 | Enerji Tasarrufu Nedir | Fabrika Otomasyonu | Konveyör otomasyon | inkjet konveyörü | Spiral Konveyör | Van tipi araç yükleyiciler (VL) | Palet Asansörleri | Palet Taşıma Asansörleri | Yük Asansörü – Hidrolik Yük Taşıma | Palet Taşıma Asansörü | yük-palet-asansörü | Palet Taşıma Sistemleri | Zincirli Kontinü Asansör | Palet taşıma konveyörü |

Faydalı bilgiler : Kablo Seçim Cetveli | PLC | HMI | SCADA | Endüstri 4.0 | Endüstri 5.0 | Endüstri 4.0 ve 5.0 | Servo motor | AC motor | Step motor | DC motor | Loadcell | Konveyör | Profinet | Direnç değeri okuma | Palet | Otomasyon | Konveyör | Yapay zeka |

Yorum Yok